In der Pharma-, Lebensmittel- und Kosmetikproduktion gelten strenge Vorschriften. Produkte müssen nach den Grundsätzen der Good Manufacturing Practice (GMP) hergestellt, kontrolliert und dokumentiert werden. Gleichzeitig erfordern viele Anlagen Explosionsschutz (Ex-Bereich). Für technische Betriebsmittel wie Bedienstationen (Operator Stations) bedeutet das: Sie müssen gleichermaßen hygienisch, sicher und zuverlässig sein.

Typische Merkmale eine Bedienstation sind:

- Anzeigeeinheit: ein oder mehrere Bildschirme zur Darstellung von Information, z. B. Prozessdaten, Statusmeldungen oder Warnungen.

- Bedienelemente: Tasten, Touchscreen, Trackball oder andere Eingabegeräte zur Steuerung von Funktionen.

- Schnittstellen: Verbindung zu Steuerungssystemen (z. B. SPS, DCS), Netzwerken oder anderen Geräten.

- Integriert in einem Gehäuse für den Einsatz in Reinräumen und ggf. explosionsgefährdeten Bereichen.

Hygieneanforderungen an HMIs

Damit keine Kontaminationen entstehen, stellen internationale Normen und Richtlinien klare Vorgaben. Dazu zählen u. a.:

- EU-GMP Annex 1 (Sterile Herstellung)

- EHEDG (Hygienegerechtes Design von Maschinen)

- ISO 14159 (Hygieneanforderungen an Maschinengestaltung)

- DIN EN 1672-2 (Nahrungsmittelmaschinen – Hygiene)

- ISO 14644-4 (Reinraumtechnik – Oberflächen)

- VDI 2083 (Reinraumtechnik)

Auffällig ist: Die Normen definieren nicht direkt, wie eine Bedienstation auszusehen hat. Vielmehr beschreiben sie die Anforderungen an Reinräume und leiten daraus ab, welche Materialien und Bauweisen geeignet sind.

Wichtige Aspekte für HMIs im hygienischen Umfeld sind:

- glatte, porenfreie Oberflächen,

- einfache Reinigbarkeit,

- abgerundete Kanten,

- Beständigkeit gegen Reinigungs- und Desinfektionsmittel,

- keine Ablagerung von Partikeln durch statische Aufladung.

Reinräume und Qualifizierung

Ein häufiges Missverständnis: Betriebsmittel können nicht „für Reinräume zertifiziert“ werden. Vielmehr muss der Betreiber die Eignung anhand der Richtlinien prüfen und dokumentieren. Bedienstationen können in Reinräumen der Klassen D und C eingesetzt werden, für die höchsten Klassen A und B empfiehlt sich oft eine Integration eines HMIs in die Wand, um Luftströmungen nicht zu stören.

Regularien zu Automatisierungssystemen

Neben der hygienischen Gestaltung spielt die Validierung von Automatisierungssystemen eine Rolle.

- GAMP (Good Automated Manufacturing Practice) liefert Leitlinien für Entwicklung und Betrieb.

- FDA 21 CFR Part 11 beschreibt die Anforderungen an elektronische Aufzeichnungen und Signaturen.

Für HMIs bedeutet das: Sie müssen sichere Benutzeranmeldung, Zugriffskontrolle und elektronische Signaturen unterstützen können – z. B. durch RFID-Lösungen.

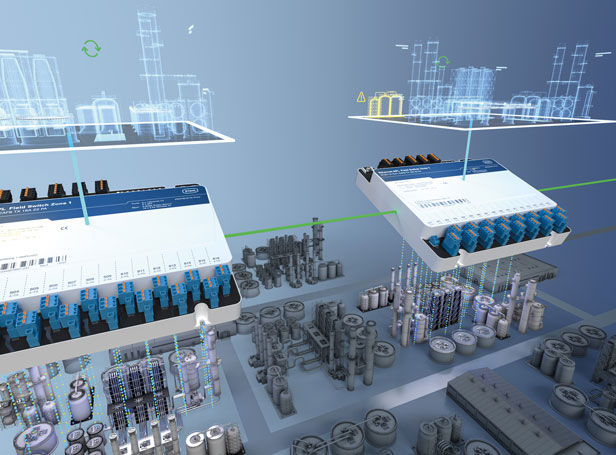

Explosionsschutz im regulierten Umfeld

Zusätzlich zum GMP-konformen Design kommt in vielen Produktionsstätten der Explosionsschutz ins Spiel. Bedienstationen für Ex-Bereiche sind international unterschiedlich geregelt, orientieren sich aber an Standards wie ATEX und IECEx.

Typische Einsatzbereiche sind:

- Zone 1 / 21 (wahrscheinliche Ex-Atmosphäre),

- Zone 2 / 22 (gelegentliche Ex-Atmosphäre),

- sichere Bereiche.

Die Zulassungen müssen regelmäßig überprüft werden – die jeweils gültigen Zertifikate finden sich in den Betriebsanleitungen.

Fazit

Bedienstationen in der GMP-regulierten Industrie müssen ein komplexes Anforderungsprofil erfüllen: hygienisches Design, einfache Reinigung, Unterstützung von Validierungsrichtlinien und – je nach Einsatzort – Explosionsschutz. Statt nach einer pauschalen „Reinraum-Zertifizierung“ zu suchen, sollten Betreiber sich mit den zugrunde liegenden Normen und der Qualifizierung der Geräte im eigenen Umfeld auseinandersetzen.

Diese beiträge könnten Sie auch interessieren

Neuen Kommentar schreiben