Im Zuge der Energiewende kann verflüssigtes Erdgas (LNG) als Übergangslösung einen wichtigen Beitrag für die Versorgungssicherheit leisten. Dieser Energieträger zeichnet sich durch seine hohe Verfügbarkeit zu wettbewerbsfähigen Konditionen und eine geringere Emissionsbelastung im Vergleich zur Verbrennung von Kohle und Öl aus. Da das geförderte und verflüssigte Erdgas hochentzündlich ist, muss der Explosionsschutz über die gesamte Wertschöpfungskette gewährleistet sein.

Fließender Übergang zur klimaneutralen Energieversorgung

Innerhalb von knapp 20 Jahren hat sich die jährliche globale Liefermenge von LNG (Liquefied Natural Gas) auf fast 320 Millionen Tonnen (2018) verdreifacht und könnte laut Branchenschätzung 2040 mehr als 15 Prozent des gesamten Erdgasmarktes ausmachen. LNG, das derzeit noch fast ausschließlich aus Erdgas gewonnen wird, besteht überwiegend aus Methan sowie geringen Anteilen weiterer Gase wie Ethan, Propan und Stickstoff. Die Hauptexporteure sind gegenwärtig Australien und Katar, als größter Abnehmer gilt Japan.

Das durch Tiefkühlen auf unter -160 °C zu LNG verflüssigte Erdgas weist ein um den Faktor 1/600 reduziertes Volumen auf und kann daher mit hoher Energiedichte kryogen gelagert sowie per Schiff oder LKW transportiert werden. LNG-Tanker mit bis zu 265.000 m3 Ladekapazität gewährleisten die Gasversorgung über große Distanzen auch ohne Anschluss an bestehende Pipelinenetze. Zudem lassen sich durch die Verstromung von Erdgas kurz- und mittelfristig Versorgungslücken beim Umstieg auf erneuerbare Energien klimaschonender als durch andere fossile Quellen schließen. Eine ökologische Alternative zur fossilen Gasförderung stellt die Gaserzeugung aus Biomasse dar. Bioerdgas – auch Biomethan genannt – entsteht durch die Vergärung organischer Substanzen und kann nach seiner Aufbereitung und Abscheidung von CO2 in das Erdgasnetz eingespeist werden.

Durchgängiger Ex-Schutz für die ganze Prozesskette

Zu den zentralen Herausforderungen bei der Erdgas- und LNG-Produktion gehört der Explosionsschutz. Da das geförderte Gasgemisch hochentzündlich ist, fallen Erdgas und LNG gemäß ATEX und IECEx unter die Explosionsgruppe IIA, Temperaturklasse T1. Zündgefahren bestehen nicht nur bei der Erdgasförderung, sondern auch bei der Verflüssigung und Rückumwandlung im LNG-Terminal sowie im Falle eines Austritts der kryogenen Flüssigkeit aus Transport- oder Lagerbehältern. Folglich müssen über die gesamte Wertschöpfungskette hinweg die Vorgaben des konstruktiven und elektrischen Explosionsschutzes erfüllt sein.

Ex-geschützte Prozesssteuerung in Förderanlagen

Seit Jahrzehnten stattet R. STAHL On- wie Offshore betriebene Erdgasförderanlagen in aller Welt mit explosionsgeschützten Produkten und Systemen zur Prozesssteuerung sowie elektrischer Infrastruktur und Beleuchtungstechnik aus. Für die konventionelle Erdgasförderung müssen die Erd- und Gesteinsschichten bis zum Erreichen des fossilen Gasvorkommens durchbohrt und das Bohrloch in regelmäßigen Abschnitten verrohrt, betoniert und mit Sicherheitsventilen versehen werden. Diese Maßnahmen, die auch dem Schutz der umliegenden Gesteins- und Grundwasserschichten dienen, erfordern eine permanente Messung des Bohrvorgangs.

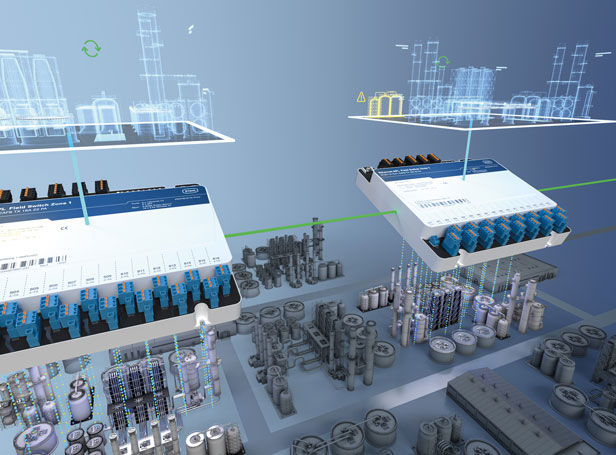

Die sichere Übertragung der Messdaten an das Prozessleitsystem kann mit Trennstufen erfolgen. Diese eignen sich zur eigensicheren Punkt-zu-Punkt-Anbindung für geringe Signalmengen. Zur Übertragung größerer Datenvolumina mit verschiedenen Bussystemen oder Industrial Ethernet steht mit IS1+ ein äußerst leistungsfähiges Remote-I/O-System mit Hot-Swap-Eignung zur Verfügung. Es unterstützt auch die schnelle, eigensichere LWL-Kommunikation in Zone 1 mit Übertragungsraten von 100 Mbit/s und erlaubt die Anbindung von Feldgeräten in allen Ex-Schutzzonen.

Energieverteilungen für Verflüssigungsanlagen

Das geförderte Roherdgas durchläuft zunächst eine Aufbereitungsanlage, um Verunreinigungen und Schadstoffe abzutrennen und nahezu reines Methan zu erhalten. Im Anschluss wird es zur Verflüssigung in eine auch als LNG-Train bezeichnete Liquefaction Plant geleitet. Die Verflüssigung mittels ein- bis dreistufiger Kreislaufverfahren ist mit hohem Energieverbrauch zur Tiefkühlung und Wärmeabfuhr verbunden.

Zur Ansteuerung der für die Wärmetauscher benötigten Pumpen und Ventilatoren sind die Anlagen mit besonders leistungsstarken explosionsgeschützten Motoransteuerungen und Energieverteilungen ausgestattet. Entsprechende Ex-Schutz-Lösungen können je nach Kundenpräferenz und Dimensionierung in verschiedenen Zündschutzarten – z.B. in Druckfester Kapselung (Ex d), Überdruckkapselung (Ex p), Erhöhter Sicherheit (Ex e) oder Vergusskapselung (Ex m) – realisiert werden. Eine modular aufgebaute Gehäusetechnik erlaubt es, mehrere Schutzarten effizient miteinander zu kombinieren und Steuerungen und Energieverteilungen in beliebigen Größen zu konfigurieren, um im Ex-Bereich auch sehr hohe Leistungen mit vielen Stromabgängen verfügbar zu machen. Für reduzierte Wartungs- und Instandhaltungskosten des gesamten LNG-Trains empfiehlt sich eine Verknüpfung der Schutzschalter und Hilfskontakte mit einem Remote-I/O-System, so dass sich Fehlerabgänge der Energieverteilung über das Prozessleitsystem auslesen und überwachen lassen.

Steuerungstechnik minimiert Ladungsverluste

Für den Transport von LNG werden überwiegend Spezialtanker mit immer größeren Abmessungen eingesetzt. Die Ladekapazität neu gebauter LNG-Carrier kann heute bis zu 265.000 m3 betragen. Trotz der Tankisolierung erwärmt sich das verflüssigte Gas während des Transports und könnte teilweise verdampfen, wenn es nicht durch den Einsatz von Kompressoren an Bord wieder heruntergekühlt würde.

Zur Steuerung der Kompressoren werden explosionsgeschützte Remote-I/O-Steuerungsstationen eingesetzt, welche die Signale von Sensoren und Aktoren eigensicher z.B. via PROFIBUS DP an das dezentrale Leitsystem übertragen. Da für die Installation unter Deck nur wenig Einbauraum zur Verfügung steht, müssen die Maschinen und RIO-Stationen mit I/O-Modulen, digitalen Anzeige- und Meldeelementen sehr kompakt dimensioniert sein. Zum Schutz vor der salzhaltigen Atmosphäre können die Kompressor-Steuerungsstationen in robuste, Ex e-geschützte Edelstahlgehäuse mit schlanken Einzel-, Doppel- oder Dreifachtüren und hochwertigen, seewasserbeständigen Dichtungsmaterialien integriert werden.

Ex-Schutz-Lösungen für die Rückumwandlung

Am Zielort wird das Erdgas in Regasification Units wieder in gasförmigen Zustand gebracht. Alternativ lässt sich die Rückumwandlung kleinerer Mengen auch flexibel in schwimmenden Anlagen – Floating Storage and Regasification Units (FRSU) – durchführen. Für die Rückumwandlung muss dem LNG die nötige Verdampfungswärme zugeführt werden, die aus Gründen der Wirtschaftlichkeit meist aus mit Meerwasser gespeisten Wärmetauschern gewonnen wird. Pumpeneinheiten, die das Meerwasser zum Wärmetauscher befördern, werden mit Alarmsignalgebern, Klemmenkästen, Sicherheitsschaltern und Lasttrennschaltern mit AC3-Schaltvermögen bestückt. Die Sicherheitsschalter trennen bei Reinigung und Reparaturen die elektrische Energiezufuhr sicher von Maschinen und Anlagenteilen.

Da sich die explosionsgefährdeten Zonen über weite Anlagenbereiche erstrecken, kommen Ex-Schutz-Lösungen nicht nur im eigentlichen Verarbeitungsprozess, sondern in der gesamten Infrastruktur zur Anwendung. Entscheidend für die Materialauswahl und Konstruktion sind dabei neben dem Ex-Schutz seewasserresistente Gehäusewerkstoffe, hochwertige Dichtungsmaterialien, ein vibrationsfestes Design und die Unempfindlichkeit gegenüber elektromagnetischen Einflüssen.

Langfeldleuchten, Rohrleuchten und Scheinwerfer decken sämtliche Beleuchtungsaufgaben im Innen- und Außenbereich ab. Explosionsgeschützte Sicherheitsleuchten mit Batteriebetrieb gewährleisten die Beleuchtung im Fehlerfall. Akustische und/oder optische Alarmsignalgeber dienen der Warnung oder als Hinweis einer Gerätestörung im Ex-Bereich. Außerdem garantieren Ex-geschützte Kamerasysteme sowie Netzwerktechnik mit kabel- und funkbasierter Übertragung die uneingeschränkte Kommunikation in allen Anlagenbereichen.

Patentiertes Schutzkonzept zur Druckentlastung

Vor der Netzeinspeisung wird das rückverdampfte Erdgas in einer Kompressionsanlage verdichtet. Die Motoransteuerungen und Energieverteilungen, die u.a. für die Ansteuerung von Kompressoren – aber auch zur Speisung der Wärmetauscher und Verdampfungsanlagen – benötigt werden, können durch Verwendung der patentierten EXpressure-Gehäusetechnologie deutlich leichter und kompakter als mit herkömmlichen Ex d-Gehäusen realisiert werden. Das innovative Schutzkonzept der Druckentlastung ermöglicht die Konstruktion auch groß dimensionierter und leichtgewichtiger Ex d-Lösungen im klassischen Schaltschrankformat zur Installation elektrischer und elektronischer Standardkomponenten in explosionsgefährdeten Bereichen. So lässt sich die Projektierung aus dem sicheren Bereich ohne Abwandlung für die Implementierung in Zone 1 oder 2 übernehmen. Neben Energieverteilungen und Steuertechnik können in EXpressure-Gehäusen auch große Betriebsmittel wie Transformatoren oder Frequenzumformer ohne aufwändige Überdruckkapselung explosionsgeschützt installiert werden. Durch die leichtgewichtige Bauweise, den großen Installationsraum und das unkomplizierte Handling eignen sie sich ebenso ideal für beengte Einbauverhältnisse wie für den Einsatz im maritimen Umfeld.

LNG als Treibstoff der Zukunft an Bord

Hauptsächlich wird LNG zur Wärme- und Stromerzeugung sowie als Energieträger für die Prozessindustrie genutzt. Wegen seiner Umweltverträglichkeit und des positiven Effekts auf den CO2-Ausstoß wächst seine Bedeutung aber auch als Kraftstoff zum Antrieb von Schiffen und Lastkraftwagen. Weil die aktuellen Vorgaben der internationalen Seeschifffahrtsorganisation IMO den zulässigen Schwefelgehalt im Treibstoff auf höchstens 0,5% festlegen, ist die Verbrennung von Schwerölen in Schiffsmotoren nur noch mit sehr aufwändiger Abgasreinigung möglich. Eine zukunftssichere Alternative stellen daher niedrigschwefelige Treibstoffe wie LNG dar. Hierfür müssen an Bord Fuel Gas Supply Systems (FGSS) für die Brennstoffzuführung zu den Motoren installiert werden. Diese Systeme umfassen neben Gastanks auch Verdampfer, Kompressoren, Pumpen und ein zentrales Automatisierungssystem. Um die gemessenen Temperatur-, Druck- und Durchflusswerte, Ventilstellungen und Gerätestati zu überwachen und weiterzuleiten, werden in unmittelbarer Nähe des FGSS ein Remote-I/O sowie ein HMI-System in explosionsgeschützter Ausführung eingerichtet.

Weiterführende Links:

Diese beiträge könnten Sie auch interessieren

Neuen Kommentar schreiben