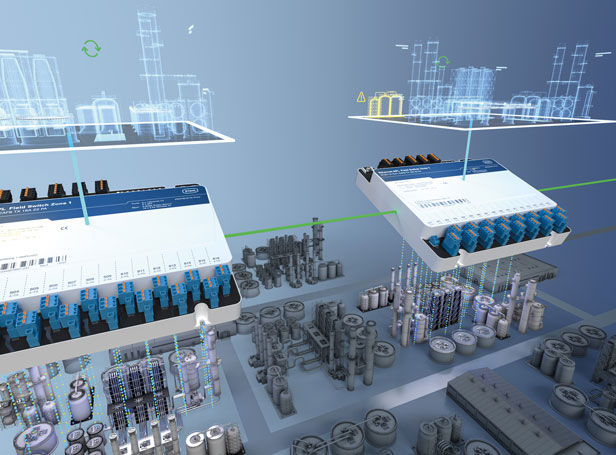

Eines ist klar: die vielfältigen Formen der Digitalisierung in der Prozessindustrie nehmen mehr und mehr Fahrt auf. Es eröffnet sich ein immer breiter werdendes Feld an Ideen, wie Abläufe in der Fertigung und Logistik von Anlagenbetreibern optimiert werden können. Die beauftragten Projektteams treffen dabei auf ein beeindruckendes Angebot an Lösungen – sowohl von vielen Start-ups aus dem IT-Bereich als auch etablierten Lieferanten. Der Explosionsschutz erweist sich jedoch in vielen als ein Wermutstropfen bei diesem Digitalisierungscocktail: vielen Geräten fehlt der für den Einsatz im Fertigungsbereich erforderliche Explosionsschutz. Dieser Umstand muss aber kein „Showstopper“ sein. Es gibt eine ganze Reihe von Gehäusesystemen, die es erlauben, Geräte wie Gateways, RFID-Lesegeräte, Media Converter, Switches, WLAN Access Points u.v.m. in kurzer Zeit und angepasst an das Gerät, für den Einsatz in explosionsgefährdeten Bereichen zu ertüchtigen.

Für den Bereich der Zone 2 empfehlen sich Gehäusesysteme, die auf der Zündschutzart „Schwadensicherheit“ (Ex nR) basieren. Warum? Schwadensichere Gehäusesysteme zeichnen sich durch ein geringes Gewicht aus und können sowohl aus Metall als auch aus Kunststoff hergestellt werden. Da viele IIoT-Geräte und erst recht WLAN Access Points ihre Daten mittels Funksignale übertragen, stellt der Einsatz von Kunststoffgehäusen einen unschätzbaren Vorteil dar. Im Fall von Geräten mit integrierten Antennen ist der Einsatz von Kunststoffgehäusen alternativlos.

Grundprinzip der Schwadensicherheit – „nR“

Das Grundprinzip der Schwadensicherheit basiert auf der Idee, dass die eingesetzten Gehäuse aufgrund ihrer Dichtigkeit ein Eindringen des explosionsfähigen Gas-Luft-Gemisches ins Innere ausreichend unterdrücken. Gleichzeitig darf an der Gehäuseoberfläche die Zündgrenztemperatur der explosionsgefährdeten Atmosphäre nicht überschritten werden. Das klingt zunächst nach einer leichten Übung – es gibt aber einige Aspekte zu beachten, um die erforderlichen Sicherheitsanforderungen und einfache Handhabung unter einen Hut zu bringen. Der Standard IEC EN 60079-15 beschreibt die Anforderungen im Detail. Die Gehäusesysteme verfügen über eine ATEX- oder IECEx-Zulassung mit einer dazu passenden Kennzeichnung.

Für welche Geräte eignet sich die Schwadensicherheit – und für welche nicht?

Die Unterteilung in Geräte, die im normalen Betrieb keine Funken oder Lichtbögen erzeugen und denen die das tun, zieht eine deutliche Trennlinie. Der Einsatz von funkenden Geräten wird von der Norm deutlich eingeschränkt, da die Gefahr besteht, dass durch die Erwärmung im Inneren nach dem Abschalten eine größere Menge der explosionsfähigen Atmosphäre ins Gehäuse gezogen wird.

Mit Blick auf IIoT oder allgemeine IT-Geräte kann jedoch Entwarnung gegeben werden. In der Regel fallen diese Geräte in die Gruppe derer, die ohne schaltende Kontakte auskommen. Damit eignen sie sich hervorragend, um durch „nR“-Gehäusesysteme wie der Reihe 9851 von R. STAHL geschützt zu werden. Ob und unter welchen Rahmenbedingungen sich ein Gerät wie ein WLAN Access Point für den Einbau eignet, wird durch den Anbieter des Gehäusesystems beurteilt. Neben den mechanischen Aspekten spielt dabei die Verlustleistung und die damit einhergehende Oberflächentemperatur eine entscheidende Rolle. Passt alles, dann können solche Lösungen innerhalb weniger Wochen bereitgestellt werden.

Mit oder ohne Prüfanschluss? Das ist hier die Frage…

Die Zündschutzart Schwadensicherheit „nR“ basiert darauf, dass eine in der Zone 2 eventuell auftretende explosionsfähige Atmosphäre nur in einem sehr geringen Umfang ins Innere des Gehäuses vordringen kann. Die dafür erforderliche Dichtigkeit wird durch die Konstruktion des Gehäuses und der dazugehörigen Komponenten sichergestellt. Ob es sich um ein Konzept mit oder ohne Prüfanschluss handelt, entscheidet der Hersteller des Gehäuses. Die Anforderungen an den Aufbau eines Gehäuses mit Prüfanschluss sind geringer.

Die Entscheidung hat aber auch Folgen für den Anwender: Ein Gehäusekonzept mit Prüfanschluss erfordert regelmäßige Druckprüfungen. Solche Tests werden von Hand durchgeführt, was einen erheblichen, fortlaufenden Aufwand für das eingesetzte Servicepersonal darstellt. Das gilt umso mehr, wenn die Gehäuse nur mit Hilfe von Hilfsmitteln wie Hebebühnen erreicht werden können. Gerätekonzepte ohne Prüfanschluss erlauben hingegen den Einsatz ohne diese regelmäßigen Drucktests und reduzieren damit die laufenden Kosten.

Gehäuse mit oder ohne separaten Anschlussraum?

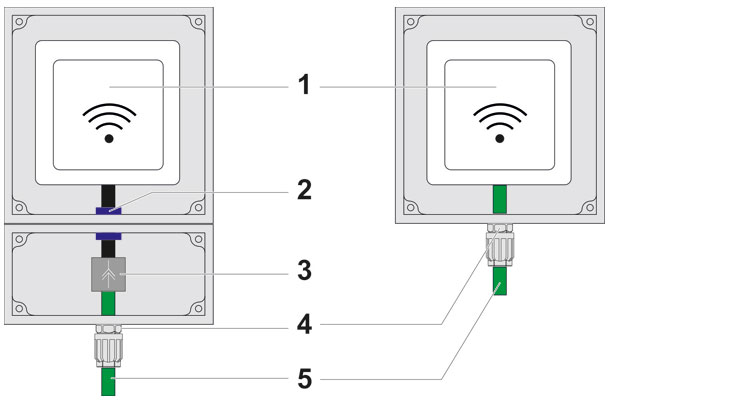

Das Gehäusesystem 9851 verfügt über einen separaten Anschlussraum in der Zündschutzart „ec“ der fest mit dem „nR“ Gehäuseteil verbunden ist. Die Durchführungen für Kabel aller Art sind speziell für die erforderliche Dichtigkeit entwickelt und für den kompletten Temperaturbereich getestet. Der Blick auf den luftigen Aufbau der meisten „Cat“ Ethernet Kabel macht deutlich, welche Bedeutung diese vorgefertigten Durchführungen haben. Es ist so gut wie unmöglich, diese Kabel mit Hilfe von Standard Kabelverschraubungen so abzudichten, dass sie den Anforderungen der Schwadensicherheit erfüllen. Der Aufbau des Gehäusesystems 9851 vereinfacht das Leben des Anwenders erheblich. Die Verantwortung für die Suche nach einem passenden Kabel und das Sicherstellen der Dichtigkeit über den Lebenszyklus der Installation werden vom schwadensicheren Gehäuseteil in den Anschlussraum verschoben, bei dem die Anforderungen an die Dichtigkeit nicht so hochgesteckt sind.

1 - Eingebautes Gerät, z.B. WiFi Router

2 - Werksgeprüfte "nR" Durchführung

3 - Klemme

4 - Standard Ex e Kabelverschraubung

5 - Feldverkabelung

Ist bei Gehäusen ohne separaten Anschlussraum ein Drucktest erforderlich?

Auf dem Markt lassen sich „nR“-Gehäuse finden, die nicht über einen separaten Anschlussraum verfügen und trotzdem lt. Dokumentation keine regelmäßigen Drucktest erfordern. Diese sehr einfachen Gehäuse können nur mit einem spezifizierten Ethernet Kabel angeschlossen werden, das deutlich teurer als ein normales industrielles Ethernet Kabel ist. Doch selbst in diesem Fall ist das Konzept einigen Risiken ausgesetzt, die am Ende der Anwender trägt. Die Installationsnorm IEC EN 60079-14 klärt eindeutig, dass das korrekte Abdichten des Kabels und damit der Explosionsschutz vollständig in der Verantwortung des Anwenders vor Ort liegen, der die korrekte Ausführung bei diesem einfachen Gehäuseaufbau nicht ausreichend kontrollieren kann. Die Kombination von Kabelverschraubung und Kabeln ist in diesem Fall allen möglichen Umwelteinflüssen ausgesetzt. Ein Einfluss auf die Dichtigkeit über den Lebenszyklus ist zu erwarten. Fazit: „nR“-Gehäuse mit zusätzlichem Anschlussraum bieten deutlich mehr Sicherheit und Bedienungskomfort – sowohl während der Installation als auch im weiteren Lebenszyklus.

Wie wird die Dichtigkeit bei „nR“-Gehäusen definiert und geprüft?

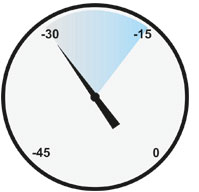

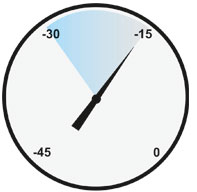

Bei der Schwadensicherheit kommt ein Prüfdruck von 30 mBar zum Einsatz. In der Regel wird ein Unterdruck im Gehäuse erzeugt und die Zeit bis zum Erreichen von 15 mBar ermittelt. Die vorgegebenen Mindestzeiten bis zum Erreichen des halben Wertes richten sich nach der Art des Gehäuses (mit oder ohne Prüfanschluss) und nach Art der Prüfung (Typprüfung oder Stückprüfung).

Bei der Gehäusereihe 9851 handelt es sich um ein Gehäuse ohne Prüfanschluss und dementsprechend ist eine Mindestzeit von 180 Sekunden vorgegeben. Die Norm erlaubt auch alternative Messverfahren mit höheren Druckwerten und kürzeren Prüfzeiten.

Projektspezifische Lösungen auf Basis des Gehäusesystems 9851 werden vor der Auslieferung immer einem Drucktest unterzogen. Der „nR“-Raum muss vor Ort nicht mehr geöffnet werden, da der Anschluss über den Anschlussraum in der Zündschutzart „ec“ erfolgt.

Darf ich als Anwender das „nR“-Gehäuse öffnen?

Das „nR“-Gehäuse darf in der Regel vom Anwender geöffnet werden. Dies sollte jedoch nur im Ausnahmefall erfolgen. Vor dem Öffnen muss sichergestellt sein, dass das eingebaute Gerät abgeschaltet ist oder keine explosionsfähige Atmosphäre vorliegt. Vor dem Schließen des Gehäuses ist darauf zu achten, dass die Dichtung unbeschädigt ist. Ein Drucktest nach dem Schließen des „nR“-Gehäuseteils erlaubt es, eventuelle Undichtigkeiten zu erkennen. Aus diesem Grund verfügt auch das Gehäusesystem 9851 über einen Prüfanschluss.

Kann das eingebaute Gerät durch den Anwender ausgetauscht werden?

Sollte ein Austausch des eingebauten Gerätes erforderlich sein, so muss der Anwender darauf achten, ein Gerät identischen Typs einzusetzen. Im Bereich der IT- und IIoT-Geräte sind die Innovationszyklen sehr kurz, und so steht möglicherweise das Originalgerät nicht mehr zur Verfügung. In einem solchen Fall ist eine Klärung mit dem Anbieter des „nR“-Gehäusesystems erforderlich.

Fazit

Gehäusesysteme wie die Reihe 9851 von R. STAHL bieten einen flexiblen und schnell umzusetzenden Weg für den Einsatz von innovativen Geräten aus dem Anwendungsbereich der IT und IIoT. Damit stehen den Anlagenbetreibern die Türen für mehr Effizienz in der Logistik, der Zustandsüberwachung und Wartung der Anlagen sowie vielen weiteren Anwendungsfeldern der Digitalisierung offen. Bei der Auswahl des Gehäusesystems sollten die Anwender beachten, dass die angebotenen Konzepte ein unterschiedliches Maß an Sicherheit und Aufwand in der Bedienung bereithalten. Kombinierte Gehäusesysteme mit einem separaten Anschlussraum und werksseitiger Verdrahtung bieten hier entscheidende Vorteile für den Einsatz.

Diese beiträge könnten Sie auch interessieren

Neuen Kommentar schreiben