Das Be- und Entladen von Tankern erfordert höchste Aufmerksamkeit. Produktverluste werden nicht toleriert; metrische Lösungen müssen zuverlässig und eichfähig sein. Der Prozess wird an Bord und an den Terminals vorbereitet, lange bevor das Schiff anlegt. Bei der Be- und Entladung gilt es, vieles zu beachten. Auch Nebenprozesse wie der Ausgleich der Ballasttanks sind parallel zu meistern. Immer gilt: Safety first – besonders, wenn es um tiefkalt verflüssigte Gase wie LNG geht.

Miteinander reden ist das A und O. Das gilt auch, wenn sich ein voll beladener LNG-Tanker dem Terminal nähert. Der Shipper an Bord nimmt frühzeitig Kontakt mit den Operations-Mitarbeitern des Terminals auf. Viele Details müssen abgesprochen werden, bevor der Tanker am Jetty anlegen und der Entladevorgang starten kann. Nicht nur die voraussichtliche Ankunftszeit ist wichtig. Diese muss frühzeitig (z. B. 72 Stunden vor Ankunft) avisiert und immer wieder aktualisiert werden. Nur so können die Empfänger die zu befüllenden Tanks an Land oder auf einem FSRU (Floating Storage and Regasification Unit; schwimmende Speicher- und Wiederverdampfungseinheit, LNG-Terminalschiff) vorbereiten.

Vorgänge der Entladung absprechen

Bevor LNG-Tanker gelöscht werden können, benötigt das Personal am Anlageterminal natürlich die Ladepapiere. Dann müssen die anstehenden Schiffs- und Landverfahren besprochen sowie die Sicherheitsprüflisten ausgefüllt werden. LNG besteht zu rund 95 Prozent aus Methan. Es ist explosiv, wenn es sich mit Sauerstoff in bestimmten Konzentrationen mischt. Daraus und aus der LNG-Temperatur von -163 °C resultieren besondere Vorkehrungen, um zu gewährleisten, dass der Be- oder Entladevorgang mit höchster Sicherheit abläuft.

Sowohl bei der Be- als auch bei der Entladung gilt: Die Tanks, in die das hochkalte LNG überführt werden soll, müssen vorbereitet werden. Sie dürfen nicht zu warm sein, damit das LNG, das eingefüllt wird, nicht in zu großen Mengen schlagartig verdampft. Und sie dürfen nur noch geringe Restmengen an Sauerstoff enthalten.

Inertisierte, vorgekühlte Lagertanks und Verladeeinrichtungen sind ein Muss

Die Mannschaft am Entladeterminals muss also bereits Stunden, bevor das liefernde Schiff sie erreicht, damit beginnen, die Landtanks mithilfe von trockenem Stickstoff vorzukühlen und zu inertisieren. Wenn der Sauerstoffanteil im Tank unter zwei Prozent und die Temperatur bei rund – 45 °C liegen, wird bereits bevorratetes LNG eingelassen. Dieses verdampft und kühlt dabei das Tankinnere weiter auf rund -130 °C ab.

Auch Verladearme sowie Verteilerrohre werden mehrmals mit Stickstoff beaufschlagt, bis der Sauerstoffgehalt des immer wieder abgelassenen Spülgases unter zwei Prozent liegt. Erst jetzt ist sichergestellt, dass sich während des Entladevorgangs kein explosionsfähiges Methan-Sauerstoff-Gemisch bilden kann.

Fingerspitzengefühl für die Steuerung der Verladearme

So vorbereitet, kann der Tanker andocken. Wie immer, wenn ein großer Tanker gelöscht werden soll, muss der LNG-Carrier zunächst zuverlässig vertäut und verankert bzw. am FSRU festgemacht werden. Dann beginnt einer der kritischsten Arbeitsvorgänge: Terminal bzw. Terminalschiff und das Tanker-Verladesystem werden mithilfe von Verladearmen, Rohren und Schläuchen verbunden. Kein einfaches Unterfangen. Es gehört Übung dazu, mit den ferngesteuerten Verladearme die Rohre an Bord anzusteuern und im richtigen Winkel zu treffen.

Dann gilt es, die Flanschverbindungen ordnungsgemäß zu schließen und zu sichern. Mindestens zwei Mitarbeiter sind dafür verantwortlich, damit auch menschliche Fehler ausgeschlossen werden. LNG-Verladearme mit elektrohydraulischer Technik sind maßgeschneiderte Wunderwerke. Denn sie gleichen Bewegungen des Schiffs aufgrund des Wellengangs ständig aus. Sind sie auf einem FSRU installiert, können sie sogar den Wellengang von Schiff zu Schiff ausgleichen. Im Notfall würde sich der Verladearm automatisch von Schiff trennen. Idealerweise geschieht dies, ohne dass viel LNG entweicht. Eine Nottrennkupplung stellt dies sicher. Aber auch bei einer Fehlbedienung, bei der große Mengen LNG austritt, sorgt die Hydraulik dafür, dass die Anlage nicht beschädigt wird – und die explosionsgeschützte Elektrik, dass es nicht zur Explosion kommt.

Sorgfältiges Abkühlen verhindert Dampfblasen

Bevor mit der Entladung begonnen werden kann, müssen auch die Frachtleitungen und Verladearme gekühlt werden. Dadurch werden Verformungen beim Passieren der -163 °C kalten Fracht weitgehend vermieden. Zudem könnten sich in warmen Pipelines Dampfblasen aus schnell verdampftem Erdgas bilden, die nachfließendes flüssiges LNG blockieren könnte. Auch dadurch könnten Rohrleitungen, Ventile oder Flansche beschädigt werden. Zur Abkühlung wird u. a. LNG aus dem Schiff sowie von der Landseite in die Arme gesprüht.

Druckaufbau und -ausgleich mit Boil-off-Gas oder über Landgebläse

Nun kann das LNG mithilfe von Tauchpumpen am Boden jedes Tanks an Land gepumpt werden. Druckunterschiede zwischen Land- und Schiffsladetanks unterstützen dies. LNG wird über die Ladeverteiler zu den Tankfüllleitungen geleitet und mithilfe von Kompressoren in die LNG-Tanks an Land bzw. auf dem FSRU geleitet. Um den Druck an Bord aufrechtzuerhalten, kann LNG an Bord verdampft und als Boil-off-Gas in die Ladetanks geleitet werden. Auch der Einsatz eines Landgebläses, das Erdgas in die Schiffstanks drückt, ist möglich. Ist der Entladevorgang abgeschlossen, werden die Leitungsverbindungen mit Stickstoff gespült. Erst wenn sie drucklos, flüssigkeitsfrei und inertisiert sind, dürfen sie geöffnet werden.

Beladen von LNG-Tankern frisch aus dem Trockendock

Ganz ähnlich wie beim Entladen von LNG-Tankern sind die Vorbereitungen am Ausfuhrterminal beim Beladen. Selbstverständlich müssen die Zuleitungen frei von Sauerstoff sein. Besonderheiten gibt es an Bord des Tankers. Kommt der Tanker soeben aus dem Trockendock, müssen die Ladetanks eventuell getrocknet werden. Dies ist separat oder auch im Zuge der Inertisierung möglich. Das Inertgas darf dann jedoch nicht so kalt sein, dass vorhandene Feuchtigkeit kondensieren würde. Auch die Isolations- und Barriereräume müssen inertisiert werden.

Barriere- und Isolationsräume auf Membrantanker sauerstofffrei

Bei Tankern vom Membrantyp werden Barriere- und Isolationsräume zusätzlich mit trockenem Stickstoff gespült, während der Tanker be- oder auch entladen wird. Dabei sind Druckschwankungen durch Abkühlung oder Erwärmung auszugleichen. Der Druck sollte ständig leicht über dem atmosphärischen Druck liegen, sodass kein Gas eindringen kann.

Wurden die LNG-Tanks an Bord mit Inertgas gefüllt, das Kohlendioxid enthält, müssen sie vor Befüllung mit LNG zunächst mit LNG-Dampf begast werden. Dabei werden sie abgekühlt und das schwerere Inertgas wird nach unten verdrängt. Auch das Leitungssystem an Bord und das Inertgas muss Wasser- und CO2-frei sein. Es wird dazu mit Stickstoff gespült. Nun wird Methan durch das Steigrohr des Entlüftungsmastes geleitet, zunächst mit einer Konzentration von ca. fünf Prozent bis zu 98 Volumen-Prozent. Im Idealfall – und je nach Hafenvorschrift - entweicht es nicht in die Atmosphäre, sondern wird zur Rückverflüssigung abgeführt. Nun sind die Leitungen sicher sauerstofffrei, ein wichtiges Sicherheitskriterium.

Langsam erhöhte Laderate unter Berücksichtigung des zulässigen Maximaldrucks

Ladetanks und die Leitungen werden nun durch Einsprühen von LNG noch weiter abgekühlt. Sonst würde flüssiges LNG rasch verdampfen; sein Volumen würde sich auf die 600-fache Menge vergrößern. Erst, wenn die Temperaturen in den Tanks in etwa dem des zu ladenden LNGs entspricht, kann mit dem Ladevorgang begonnen werden. Die Laderate wird dabei langsam erhöht. Kontinuierlich wird dabei der Tankdampfdruck überwacht. Er sollte nicht den Wert erreichen, bei dem sich die Entlastungsventile öffnen würden. Auch die Temperaturprofile werden an verschiedenen Stellen aufgenommen. Ein bestimmter Maximaldruck und eine Maximaltemperatur dürfen dabei nicht überschritten werden. Die Thermodynamik dieses Prozesses ist äußerst komplex. Eine Rolle spielen unter anderem die Wärmeübertragung zwischen Flüssigkeit und Tankwand, die Kompression der Gasphase über der Flüssigkeit, die Verdampfung etc. Je besser der Prozess verstanden wird, desto sicherer und schneller läuft die Beladung ab. Nach und nach werden alle Tanks gemäß dem Ladeplan gefüllt. Rechtzeitig, bevor die Tanks „voll“ sind, muss die Beladungsrate reduziert werden. Membrantanks füllen sich normalerweise zu 98 Prozent. Tanker vom Moss-Typ können sogar bis zu 99,5 Prozent gefüllt werden.

Auch Ballasttank-Füllstand und LNG-Durchfluss im Blick

Mehrere Vorgänge laufen auf dem Schiff parallel zur Be- oder Entladung ab. So müssen zum Beispiel die Füllstände der Ballasttanks, die bei einem unbeladenen LNG-Tanker weitgehend gefüllt, bei einem beladenen dagegen weitgehend leer sind, angepasst werden. Bei der Be- und Entladung müssen zudem für die Abrechnung die Durchflussraten genau gemessen werden. Für die eichpflichtige Messung von kryogenen Flüssigkeiten stehen spezielle Coriolis-Masse-Durchflussmessgeräte zur Verfügung, die auch Boil-off-Gas-Einschlüsse (2-Phasen-Durchfluss) und Abdampfverluste berücksichtigen.

Einteilung nach Zone 0 bis Zone 2 an Bord und an Land

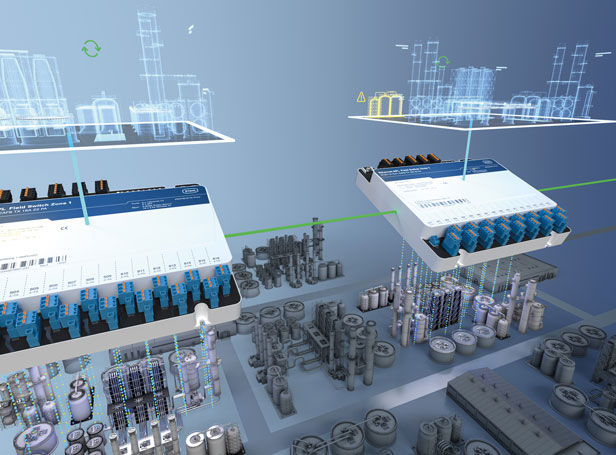

Insgesamt kann die Be- oder Entladung eines großen LNG-Tankers 20 bis 30 Stunden dauern. Während des Vorgangs sind zahlreiche Geräte und Maschinen im Einsatz: Temperatur-, Durchfluss- und Druckmessgeräte, diverse Pumpen (z. B. Sprüh-, Stripp-, Ballast-, Tauchmotorpumpen), Kompressoren und Gebläse, Anlagen für das Inertgas, Wärmetauscher etc. Mit steigendem LNG-Preis und der Forderung nach umweltfreundlichen Prozessen wächst zudem die Bedeutung von Anlagen für die Rückverflüssigung, die sich inzwischen auch für kleinere LNG-Tanker und Bunkerschiffe rechnet. Sie unterstützen zudem die Kühlung der LNG-Tanks. Dadurch kann bei der Ankunft am Terminal schnell mit dem Beladen begonnen werden.

Sicherheit durch und für die Besatzung

Die Ausrüstung an Bord muss nicht nur den Marinestandards entsprechen, also besonders robust sein. Der IGC (IMO Gas Code) für Typ-2G-Tanker regelt darüber hinaus die Beschaffenheit der elektrischen Einrichtungen. Je nach Gefahrenbereich gelten die Explosionsschutzzonen 0 (z. B. in Tanks), 1 (im Bereich um Ventile) oder 2 (weiter entfernte Räume, an denen explosionsgefährdete Gas-Luft-Gemische nur selten und unwahrscheinlich auftreten). Nicht nur die genannten Geräte, sondern auch Steuerungseinrichtungen, Bedienkonsolen, Trennstufen etc. in diesen Zonen müssen daher über eine entsprechende Ex-Zulassung nach IECEx, ATEX, CCC etc. verfügen. Dies gilt darüber hinaus für die Einrichtungen am Terminal. Beispielsweise muss die Steuerungstechnik für die LNG-Verladearme explosionsgeschützt ausgelegt werden. An Bord wie an Land leisten zudem geeignete optische und akustische Alarmmeldesysteme einen wertvollen Beitrag zur Sicherheit. Die umsichtige Besatzung an Bord als auch das Terminal-Team sorgen somit nicht nur selbst für die sichere Be- und Entladung. Geeignete Technik schützt wiederum die Menschen sowie das Schiff und das Terminal beim Umgang mit der sensiblen Fracht.

Weiterführende Links:

Diese beiträge könnten Sie auch interessieren

Neuen Kommentar schreiben