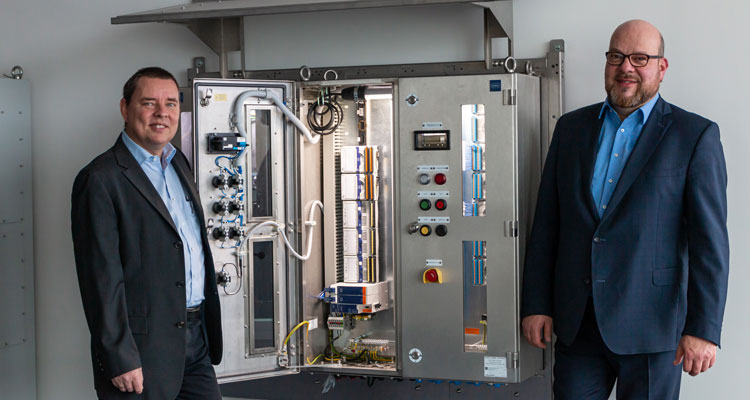

Die Digitalisierung macht auch vor Zone 1 nicht Halt. Der Prozessindustrie bietet die durchgängige Vernetzung im Sinne von Industrie 4.0 erhebliche Effizienzvorteile mit Blick auf integrale Datenverarbeitung, Anlagen-Monitoring und Fernüberwachung, vorausschauende Wartung und intelligente Diagnosefunktionen. Umso wichtiger sind kommunikationstechnische Lösungen, die Prozessdaten vom Feld bis zur Leitstelle sicher verfügbar machen, kundespezifisch skalierbar sind und sich nahtlos in bestehende Netzwerke einfügen lassen. Einen Einblick in die technologische Entwicklung geben Jürgen Wenzel, Business Development Manager, und André Fritsch, Produktmanager Remote I/O.

Herr Fritsch und Herr Wenzel, was zeichnet R. STAHL als Anbieter von Systemlösungen für die Prozessautomation im Ex-Bereich aus?

Jürgen Wenzel: Zunächst einmal haben wir mehr als 90 Jahre Ex-Schutz-Expertise, was die Voraussetzungen, Entwicklung, Umsetzung und spezifischen Industrieanforderungen betrifft. Viele Systemlieferanten unterschätzen den Aufwand für die Entwicklung, das Engineering und die laufende Produktpflege im anspruchsvollen Ex-Bereich. Unsere kompetenten Vertriebs- und Applikationsingenieure unterstützen Kunden von der Beratung über die Ausarbeitung der optimalen Lösung bis hin zur Inbetriebnahme. Und auch danach steht unser Kundendienst den Anwendern jederzeit beratend zur Seite. Wir verstehen uns als Partner mit Schwerpunkt Explosionsschutz und arbeiten Hand in Hand mit Ingenieurbüros und Planungsunternehmen, die komplette Projekte abwickeln.

André Fritsch: Für Anwender kommt es darauf an, explosionsgeschützte Systeme ohne großen Mehraufwand installieren und einsetzen zu können. Deshalb ist es unser Anspruch, Lösungen zu konzipieren, die in Funktion, Montage, Handhabung und Wartung nicht wesentlich komplexer aufgebaut sind als vergleichbare Systeme für den Nicht-Ex-Bereich. Das erreichen wir im Wesentlichem mit drei Methoden: durch Ex-geschützte Gehäusekapselung und Anschlusstechniken, Ex-geschützte Produktreihen wie unser Remote I/O für Zone 1 und 2 sowie energiebegrenzte Signale und Schnittstellen. Hierfür bieten wir ein umfassendes Portfolio weltweit zertifizierter Produkte, das von der einzelnen Komponente über die Signal- und Datenübertragung bis zur Visualisierung, Bedien- und Kameratechnik reicht. Damit können wir die komplexen Aufgabenstellungen in der Prozessautomation abdecken und maßgeschneiderte Lösungen anbieten, mit denen der Kunde seine Prozessdaten für die Anlagensteuerung aus dem Ex-Bereich ins Leitsystem übertragen, die Prozesse über HMIs im Feld steuern und visualisieren sowie kameratechnisch überwachen kann.

Was bedeutet das für die Technologie- und Produktentwicklung?

Jürgen Wenzel: Bei Produktentwicklung und Systemaufbau verfolgen wir einen konsequent modularen Ansatz. Daher können wir die Komponenten variabel so kombinieren, wie es dem konkreten Einsatzzweck des Kunden am besten entspricht. Der Explosionsschutz sollte die Funktionalität so wenig wie möglich einschränken. Das setzt eine umfassende Beherrschung aller Zündschutzarten voraus. Wir müssen weder uns noch unsere Kunden bei der Konstruktion auf ein oder zwei bestimmte Zündschutzarten einschränken, sondern führen die Systeme in den für ihre Anwendung geeignetsten Schutzarten aus. Mit unseren zahlreichen Innovationen sind wir technologieführend. Jüngstes Beispiel ist die patentierte EXpressure-Technologie, mit der wir das gänzlich neue Zündschutzkonzept der Druckentlastung eingeführt haben. Als einziger Anbieter sind wir dadurch in der Lage, Ex d-zertifizierte Gehäuse in regulärer Schaltschrankgröße herzustellen, mit denen sich Schaltanlagen-Layouts aus dem sicheren in den Ex-Bereich ohne zusätzlichen Engineering-Aufwand übertragen lassen.

Welche Erwartungen haben Anwender an R. STAHL als Systemanbieter?

Jürgen Wenzel: In der Regel denken Anwender nicht primär in Ex-Schutz-Kategorien, sondern konzentrieren sich auf ihr Kerngeschäft. Der Explosionsschutz ist ein komplexes, sicherheitskritisches Spezialgebiet, das ausgeprägtes Fachwissen und Erfahrung voraussetzt. Hier ständig auf dem aktuellen Stand der Technik zu sein, bedeutet enormen Aufwand. Unsere Auftraggeber können sich nicht detailliert in alle normativen und technologischen Aspekte vertiefen. Sie erwarten daher von uns, dass wir eine ihren Vorgaben entsprechende Lösung aus einer Hand anbieten, die nach den geltenden Normen zertifiziert und an die konkreten Einsatzbedingungen vor Ort angepasst ist.

André Fritsch: Als zertifizierter Hersteller sind wir autorisiert, Ex-Systeme auf Kundenzuschnitt zu bauen und ohne externe Prüfstelle zu bescheinigen. Das erspart unseren Kunden viel Zeit und Geld. Dies schließt auch Lösungen für explosionsgefährdete Bereiche ein, die von Anlagenbetreibern als Zone 2 klassifiziert werden. Hier haben wir von Anfang an hohe Standards angelegt und bieten heute für fast alle Produktreihen geprüfte, zertifizierte Gerätespezifikationen, die sämtlichen Sicherheitskriterien vollauf entsprechen. Über den Ex-Schutz hinaus unterstützen wir Anwender bei weiteren Zertifizierungen wie der SIL-Einstufung, FDA- und GAMP-Validierung oder der Erteilung von Schiffszulassungen. Weil die Ex-Kompetenz zunehmend an spezialisierte Hersteller ausgelagert wird, ist ein umfassender Support bei Parametrierung, Einbau und Inbetriebnahme gefragt. Dabei legen wir die Systeme gleich so aus, dass sie leicht und sicher installiert, bedient und gewartet werden können.

Für Anwender kommt es darauf an, explosionsgeschützte Systeme ohne großen Mehraufwand installieren und einsetzen zu können.

Wie stark differieren denn die Herausforderungen?

Jürgen Wenzel: Mit unseren Systemlösungen sind wir auf allen Erdteilen vertreten. So unterschiedlich wie die Einsatzgebiete sind auch die Herausforderungen. Wir verfügen über ein globales Netzwerk von Automatisierungsexperten, die mit den regionalen Erfordernissen bestens vertraut sind. Das betrifft nicht nur die Normenwelt, sondern auch die spezifischen Sicherheits- und Umweltauflagen sowie die klimatischen Bedingungen am Einsatzort. Nehmen Sie zum Bespiel die Öl- und Gasindustrie: Förderplattformen und Raffinerien erstrecken sich über sämtliche Klimazonen von Wüsten- bis zu Polarregionen. Dementsprechend temperaturbeständig müssen Schalt-, Steuer- und Kommunikationstechnik, aber auch die Bedien- und Anzeigeeinheiten oder die Beleuchtungssysteme ausgelegt sein. Deshalb bieten wir für das gesamte Portfolio Produktreihen für extreme Temperaturbereiche und statten unsere explosionsgeschützten Schalt- und Steuerkombinationen – wenn erforderlich – mit zusätzlichen Heiz- oder Kühlaggregaten aus. Weitere Herausforderungen ergeben sich im maritimen Bereich aufgrund des höheren Salzgehalts, der Feuchtigkeit und starker Vibrationen. Weil der Einbauraum an Bord begrenzt ist und jedes Gramm Gewichtseinsparung zählt, müssen die Konstruktionen zudem besonders kompakt und gewichtsreduziert ausfallen.

Können Sie das an konkreten Anwendungen verdeutlichen?

André Fritsch: Für maritime Anwendungen entwickeln wir spezielle Systemlösungen in robuster, vibrationsfester und korrosionsbeständiger Ausführung. Unser Remote I/O IS1+ wurde bereits von Grund auf für diese Einsatzbedingungen entwickelt und dient zur eigensicheren Signalübertragung auf Tankschiffen. Mit ihm werden Sensordaten von Kompressoren zur Gasverflüssigung aus Zone 1 via Bus-System an den Leitstand weitergeleitet. Unsere über viele Jahre perfektionierte Lösung ist mit zwölf verschiedenen Schiffszulassungen von DNV-GL über ABS bis ClassNK für den weltweiten Einsatz zertifiziert und hat sich mittlerweile als Standard im LNG-Markt etabliert. Inzwischen haben rund 80 % aller Flüssiggastanker dieses System an Bord. Es kann dank der 8- bzw. 16-kanaligen Ex i-Module besonders platz- und gewichtsparend ausgelegt werden, lässt sich jederzeit unkompliziert per Plug & Play im laufenden Betrieb erweitern und entspricht den hohen maritimen Anforderungen an EMV-Schutz, Seewasserbeständigkeit und Vibrationsfestigkeit. Ein anderes Beispiel aus der Chemieindustrie: Dort hatte sich ein Anlagenbetreiber ursprünglich für ein Wettbewerbsprodukt entschieden, musste aber feststellen, dass dessen Systemaufbau für Zone 1 und 2 ganz unterschiedlich war und die zulässigen Temperaturbereiche stark abwichen. Mit unserem Remote I/O verfügt er jetzt über eine stimmige Lösung mit einheitlicher Bedienphilosophie, überschaubarer Komponentenzahl und einfachem Ersatzteilmanagement.

Wie machen Sie Ihr Remote I/O zukunftssicher für die neuen Trends in der Prozessautomation?

Jürgen Wenzel: Unsere Remote I/O-Systeme sind ausgesprochen langlebig und zuverlässig. Das zeigt sich daran, dass sie in manchen Anlagen mit kleineren Modifikationen bereits seit mehr als 20 Jahren im Einsatz sind. Wenn dann eine Modernisierung ansteht, entscheiden sich Betreiber oft für die Umstellung auf IS1+. Dieses System bietet die ideale Lösung, um eine bestehende Installation ohne größere Umbaumaßnahmen in das digitale Ethernet-Zeitalter zu überführen. Mit IS1+ stellen wir aktuell die modernste und kosteneffizienteste Digitalisierungsplattform zur Verfügung. Vorbeugende Diagnose, IP-Kommunikation, Redundanzlösungen, erweiterter Temperaturbereich sowie weitere Zukunftsfeatures sind bereits eingebaut. Und ganz wichtig für den Anwender: Es ist vollständig abwärtskompatibel zum Vorgängersystem. Das hat für uns bei Neuentwicklungen immer eine sehr hohe Priorität. Unser Remote I/O mit Ethernet-Anbindung wird von Kunden auch deshalb sehr geschätzt, weil sie den Migrationspfad selber planen und das gewünschte Kommunikationsprotokoll selbst einstellen können. Man muss also nicht von heute auf morgen alles umstellen, sondern kann mit existierenden Lösungen solange weiterarbeiten, bis die neue Netzanbindung steht.

Die über das explosionsgeschützte Remote I/O-System IS1+ für Zone 1, 2 und Class I Div. 1, 2 eingebundenen eigensicheren und nicht-eigensicheren Sensor/Aktorsignale, können per PROFIBUS DP, Modbus, Ethernet Modbus TCP, EtherNet/IP oder PROFINET an das Prozessleitsystem kommuniziert werden. Durch die acht- bzw. 16-kanaligen I/O-Module, die sich für ein breites Spektrum an Signalarten eignen, lassen sich die Stationen sehr kompakt und im Vergleich zu konventionellen Lösungen äußerst platz- und gewichtsparend aufbauen. Einen wesentlichen Vorteil bietet das Remote I/O-System zudem durch die Möglichkeit, die Installation jederzeit nach dem Plug-and-Play-Prinzip zu erweitern: Alle Module können bei Bedarf im laufenden Betrieb in der Zone 1 oder in Class I Div. 1 vor Ort hinzugefügt oder gewechselt werden. Der eigensichere Prozess-Bus kann wahlweise mit Kupfer- oder Lichtwellenleitern betrieben und nach Bedarf redundant oder als Ring ausgelegt werden. Im Remote I/O-System IS1+ stehen achtkanalige analoge Ein-/Ausgangsmodule mit HART, 16-kanalige digitale Ein-/Ausgangsmodule, vier- und achtkanalige digitale Ausgangsmodule sowie achtkanalige Temperaturmodule für Widerstandsthermometer und Thermoelemente zur Verfügung. Die Signale lassen sich individuell je Kanal parametrieren. Mischmodule ermöglichen bei eher geringem Signalaufkommen effektive Lösungen und reduzieren die Ersatzteilhaltung um 50 Prozent. Dank speziell für die IS1+ I/O-Ebene entwickelter Low-Power-Technologie eignen sich die Module für einen erweiterten Temperaturbereich von -40 bis +75 °C und erreichen eine lange Lebensdauer von typischerweise 15 Jahren. Erweiterte Diagnosemöglichkeiten bieten Anwendern praktische Vorteile, so haben alle Zone 1-Module eine bzw. zwei LED-Anzeigen je Kanal. Bei analogen Modulen werden Leitungsfehler über eine rote LED signalisiert, bei den digitalen wird zusätzlich der Schaltzustand über eine gelbe LED angezeigt. Alle Module sind mit zusätzlichen Selbstdiagnosefunktionen in Anlehnung an NAMUR NE 107 ausgestattet, sodass zwölf Monate vor dem anstehenden Ende der zu erwartenden Lebensdauer die Warnmeldung „maintenance required“ abgesetzt wird. Zusätzlich wird der Wartungsbedarf mit einer blauen LED am Modul deutlich signalisiert. Neu ist zudem das Statusbit für Prozesssignale, das ähnlich wie bei Feldbussen Werte als qualitativ „good“ oder „bad“ darstellt.

Komplett redundant: IS1+ Station für den Raffinerie-Außeneinsatz in Zone 2.

Mit fortschreitender Digitalisierung kommen statt Feldbus-Systemen verstärkt IP-basierte Übertragungswege zum Zuge. Wie wirkt sich das auf die Prozessautomation im Ex-Bereich aus?

André Fritsch: Für den Ex-geschützten Datentransfer können wir von der Feldbus-Anbindung über Lichtwellenleiter bis zur Ethernet- und WLAN-Kommunikation alles anbieten – immer vorausgesetzt, dass es für die Anwendung funktional und wirtschaftlich sinnvoll ist. Erst kürzlich haben wir auf einer Förderplattform ein Wireless-System aufgebaut, das so flexibel ist, dass der Kunde vor der Inbetriebnahme frei entscheiden kann, welche Funk-Technologie er einsetzen möchte. In den meisten Anlagen sind heute digitale Bus-Lösungen wie der PROFIBUS DP oder Foundation Fieldbus H1 installiert. Mit dem Industrial Ethernet beginnt bereits die nächste Technologiestufe. Die Unterschiede zum konventionellen Ethernet betreffen vor allem die Installationstechnik, weil sämtliche Komponenten – Kabel, Steckverbinder, Switches oder Medienkonverter – wesentlich robuster ausgeführt sein müssen. Um unseren Kunden aus der Öl-, Gas-, Chemie- und Pharmaindustrie Ethernet-Lösungen für explosionsgefährdete Bereiche bereitzustellen, haben wir auf Basis verschiedener Zündschutzarten ein breites Angebotsspektrum entwickelt. Dazu gehören sowohl Ex e-geschützte Anschlussklemmen für die Kupferverkabelung, als auch in Ex op-Varianten ausgeführte Trennstufen und Spleißboxen für inhärent sichere Lichtwellenleiter oder die eigensichere Signal- und Datenübertragung in Schutzart Ex i, die wir auch zur Ansteuerung von Antennen für die WLAN-Kommunikation anwenden. Weil wir die Zukunft mitgestalten und die Digitalisierung im Ex-Bereich technologieführend vorantreiben wollen, engagiert sich R. STAHL in zahlreichen Organisationen. Neben unserer Mitwirkung in europäischen und internationalen Normungsgremien befassen wir uns ebenso aktiv mit technologischen Zukunftsfragen wie Ethernet-Advanced Physical Layer (Ethernet-APL), NAMUR Open Architecture (NOA) oder dem Open Process Automation Forum (OPAF).

Weiterführende Links:

Diese beiträge könnten Sie auch interessieren

Neuen Kommentar schreiben