Die Digitalisierung der Prozessindustrie schreitet voran – und auch für bestehende Anlagen werden die Anwendungsmöglichkeiten digitaler Ausrüstung immer attraktiver. Technologien wie Ethernet-APL ermöglichen es erstmals, eine durchgängige Ethernet-Kommunikation bis in explosionsgefährdete Bereiche zu realisieren. Doch stellt sich die Frage: Sind bewährte Technologien wie Remote I/O damit überholt?

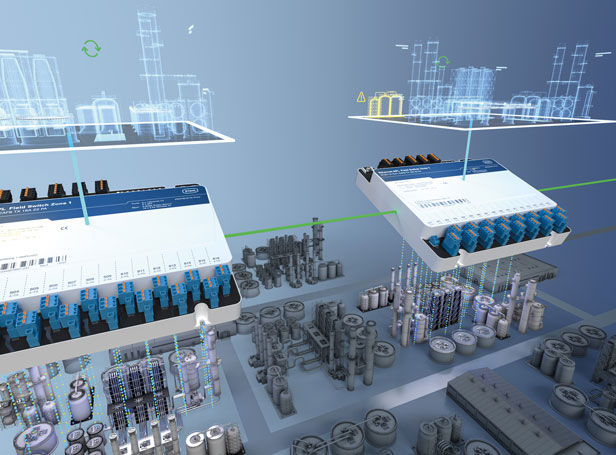

Remote I/O-Systeme haben in der Prozessautomation seit vielen Jahren einen festen Platz als dezentrale Schnittstellen. Sie verbinden Feldgeräte in Prozessanlagen mit dem übergeordneten Steuerungssystem und verlagern die Ein-/Ausgangsebene von zentralen Schalträumen direkt ins Feld, was den Verkabelungsaufwand erheblich reduziert und deutlich Platz im Schaltraum einspart. Über Remote I/O können analoge und digitale Signale, wie 4…20 mA, HART-Daten oder binäre Zustände, in digitale Netzwerke wie Feldbusse oder Ethernet integriert werden. Dies ermöglicht eine einfachere Installation, geringere Kosten für Kabel und Schaltschränke sowie eine verbesserte Signalqualität durch die Reduzierung potenzieller Störquellen. Zudem bieten moderne Remote I/O-Lösungen Diagnose- und Wartungsfunktionen, die die Anlagenverfügbarkeit erhöhen und die Digitalisierung bestehender Systeme erleichtern.

Mit Ethernet-APL (Advanced Physical Layer) schickt sich nun eine neue Kommunikationstechnologie an, den Physical Layer komplett aufzumischen – und analoge Schnittstellen zwischen Leitsystem und Feldgerät obsolet zu machen. Denn Ethernet-APL ermöglicht eine digitale Kommunikation direkt bis zum Feldgerät, auch in explosionsgefährdeten Bereichen der Zonen 1 und 0. Mit einer Übertragungsrate von 10 Mbit/s und einer Reichweite von bis zu 1000 m bietet Ethernet-APL zudem eine eigensichere Energieversorgung für Feldgeräte. Diese Eigenschaften machen Ethernet-APL zur bevorzugten Wahl für die digitale Prozessautomatisierung in neuen Anlagen. Doch nicht jedes Feldgerät und nicht jede Anwendung profitieren gleichermaßen von dieser Technologie:

- Kostensensible Geräte und Anwendungen: Einfache Sensoren und Aktoren wie Näherungsschalter oder Magnetventile werden in naher Zukunft kaum mit Ethernet-Schnittstellen ausgestattet sein. Hier bleibt die Ethernet-Anbindung der Geräte über Remote I/O die wirtschaftlichere Wahl.

- Langsame Geräteadaption: Die Entwicklung und Verbreitung von Ethernet-APL-fähigen Feldgeräten wird schrittweise erfolgen. Remote I/O ermöglicht den parallelen Betrieb bestehender Technologien und neuer digitaler Ansätze – bereits unter Verwendung eines digitalen Ethernet-Backbones.

Schon allein diese beiden Beispiele verdeutlichen: Die Realität in vielen Anlagen ist komplex. In Brownfield-Anlagen, also bestehenden Produktionsstätten, wird die Koexistenz von älteren Technologien wie 4…20-mA-Analogschnittstellen, Feldbussystemen und modernen Ethernet-APL-Infrastrukturen noch über viele Jahre hinweg notwendig sein. Ein kompletter Austausch aller Systeme ist weder wirtschaftlich noch technisch sinnvoll.

Auch in der zunehmend digitalen Feldkommunkation werden Remote I/O-Systeme deshalb noch lange eine wichtige Rolle spielen: Sie fungieren als effiziente Schnittstelle zwischen konventionellen Technologien und der digitalen Welt. Den Remote I/O-Systeme ermöglichen es, bestehende Feldgeräte nahtlos in moderne Ethernet-basierte Netzwerke zu integrieren, und schaffen so die Basis für eine schrittweise Modernisierung ohne kostspielige Umbauten.

Vorteile der Kombination aus Remote I/O und Ethernet-APL

Die Kombination von Remote I/O und Ethernet-APL bringt gleich eine ganze Reihe an Vorteilen für Anlagenbetreiber und Systemintegratoren:

1. Wirtschaftlichkeit: Bestehende Infrastruktur wie 2-Draht-Leitungen können weiterhin genutzt werden, wodurch sich die Investitionskosten für eine Modernisierung deutlich reduzieren.

2. Flexibilität: Remote I/O erlaubt es, digitale Funktionen wie Asset-Management oder erweiterte Diagnosen einzuführen, während bestehende Systeme und Geräte im Betrieb bleiben.

3. Skalierbarkeit: Mit Remote I/O können schrittweise neue Funktionen und Geräte integriert werden, ohne den Betrieb bestehender Systeme zu stören.

4. Effizienzsteigerung: Der Übergang zur digitalen Kommunikation ermöglicht optimierte Instandhaltungs- und Diagnoseprozesse, die ungeplante Ausfälle reduzieren.

Praktische Herausforderungen und Lösungen

Die Einführung einer neuen Technologie bringt immer Herausforderungen mit sich. Ethernet-APL vereinfacht die Fehlersuche durch standardisierte Diagnosetools und stellt umfassende Informationen über Netzwerk- und Gerätezustände bereit. Gleichzeitig können Remote I/O-Systeme Protokolle wie HART-IP und OPC UA nutzen, um Geräte mit analoger Signalübertragung einfach in bestehende Managementsysteme zu integrieren. Darüber hinaus unterstützen beide Technologien innovative Instandhaltungskonzepte wie prädiktive Wartung. Echtzeitdaten aus dem Netzwerk und den angeschlossenen Geräten machen es möglich, Probleme frühzeitig zu erkennen und gezielte Maßnahmen zu ergreifen.

Zukunftssichere Prozessautomation durch Integration

Die Frage, ob Remote I/O durch Ethernet-APL ersetzt wird, lässt sich also mit einem klaren „Nein“ beantworten. Vielmehr zeigt die Praxis, dass beide Technologien ihre Stärken haben und sich gegenseitig ideal ergänzen. Während Ethernet-APL die Grundlage für die Digitalisierung legt, sichert Remote I/O die Integration und Modernisierung bestehender Systeme. Zusammen bieten sie eine flexible und zukunftssichere Lösung für die Prozessindustrie. Die Kombination aus Remote I/O und Ethernet-APL ermöglicht es, die Vorteile der digitalen Welt mit den Anforderungen bestehender Systeme zu verbinden – so entsteht auf clevere Weise die Basis für die Prozessautomation von morgen.

Weiterführende Links:

Diese beiträge könnten Sie auch interessieren

Neuen Kommentar schreiben