Ob Skid, Package Unit oder einfach nur Maschine – der Auftragsumfang für Maschinenlieferanten steigt stetig, und damit auch deren Verantwortung. Gut, wenn sich Maschinen- und Modulhersteller dann nicht nur auf die eingesetzten Komponenten verlassen können, sondern deren Hersteller auch weltweite Zertifikate, den Explosionsschutz sowie Serviceaspekte im Blick haben. Mit den neuen Bediengeräten der ORCA-Reihe adressiert R. STAHL diese Anforderungen.

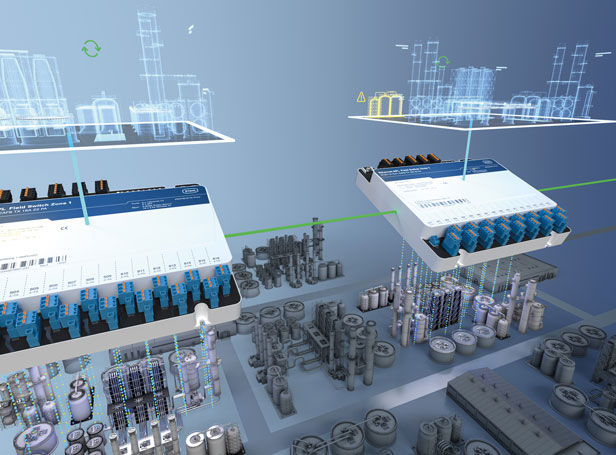

Die Lego-Idee lebt: Immer mehr Anlagen in der (Petro-)Chemie, Pharmaindustrie und Lebensmittelbranche werden modular aufgebaut. Prozessschritte und -maschinen lassen sich so nach Bedarf kombinieren und ermöglichen Betreibern und Anlagenplanern Flexibilität. Sind neue Produkteigenschaften gefragt, kann in einer Prozessanlage beispielsweise ein zusätzlicher Trennschritt ergänzt werden. Steigt der Bedarf, lassen sich Module wie Mischer oder Trockner – ergänzen. Doch modulare Anlagen tragen nicht nur dem Trend zur Prozessmodifikationen Rechnung. Auch das Engineering der Gesamtanlage wird mit Modulen einfacher. Automatisierungsexperten schätzen, dass bis zu 70 % des Engineering-Aufwands allein durch modulare Automatisierung nach dem MTP-Ansatz einspart werden können. Dazu kommt in Anlagenprojekten der Trend, dass immer weniger Aufträge in der Vertragsform EPC vergeben werden, bei denen sich ein Generalunternehmer (EPC-Contractor) komplett um Engineering, Beschaffung und Bau kümmert. Der Trend geht zu EPCM – hier wird das Anlagenequipment vom Betreiber spezifiziert und von diesem beim Maschinenhersteller beschafft, der EPCM-Kontraktor hat dabei lediglich beratende Funktion.

Mehr Verantwortung für Hersteller von Maschinen

Für Lieferanten von Maschinen und Package Units bedeutet diese Entwicklung zunächst einmal deutlich mehr Verantwortung und einen größeren Auftragsumfang. Nicht mehr die Maschine als Einzelkomponente, sondern deren Funktion rückt in das Zentrum. Die Package Unit, die diese Funktion bereitstellt, soll komplett anschlussfertig geliefert werden. Dadurch entstehen für Maschinenlieferanten neue Anforderungen: Neben der Grundfunktion wie Pumpen, Mischen oder Trocknen liefert dieser auch alle Geräte der Peripherie, darunter Mess-, Steuerungs- und Regelungstechnik sowie Bedien- und Beobachtungsgeräte. Und für diese hat der Maschinenhersteller dieselbe Verantwortung wie für die Kerneinheit – seien es Qualität und Zuverlässigkeit, die Konformität zu allen geforderten Regelwerken, landesspezifische Zulassungen, Gewährleistung und Service. Zudem wollen immer mehr Anlagenbetreiber Informationen aus den Anlagen für eigene Digitalisierungsprojekte nutzen, was von der installierten Sensor- und Automatisierungstechnik unterstützt werden muss.

Was unverändert bleibt, ist ein zentraler Wunsch des Bedienpersonals: Diese wollen die Anlagenmodule vor Ort bedienen können. Der Schlüssel dazu sind moderne Human Machine Interfaces – Bedien- und Beobachtungssysteme zur Überwachung und Steuerung der Maschine. Intuitiv nutzbare und einheitliche Oberflächen sind dabei genauso obligatorisch, wie die Sicherheit vor unbefugtem Zugriff. Außerdem muss das HMI in der Lage sein, Daten in Diagrammen, Tabellen etc. anzuzeigen und dem Bediener einen schnellen Überblick über den Zustand der Anlage zu vermitteln. Denn die zunehmende Digitalisierung und Vernetzung der Produktionsprozesse sorgt heute für eine wahre Flut an Informationen.

Klein, leicht und robust soll das HMI sein

Aus Sicht der Maschinenhersteller kommen noch weitere Anforderungen dazu: Diese wünschen sich für ihre Package Units möglichst kleine und leichte Komponenten, die sich einfach integrieren lassen und problemlos in die Leittechnik ihrer Kunden eingebunden werden können. Wesentlich sind dabei die einfache Lagerhaltung und Ersatzteilbeschaffung der Komponenten. Und weil die Package Units komplett funktionstüchtig ausgeliefert werden und vor Ort ihren Dienst möglichst ohne Hersteller-Support ihren Dienst verrichten sollen, wünschen sich Maschinenhersteller Bedien- und Beobachtungssysteme, die robust, langlebig und vor allem zuverlässig sind.

Als ob das nicht schon genug wäre, kommen noch branchenspezifische Anforderungen hinzu: So fordern Arzneimittel- und Lebensmittelhersteller HMI, die leicht zu reinigen sind und den branchenspezifischen Regularien wie zum Beispiel der Good Manufacturing Practice (GMP) genügen. Und weil vor allem in der Chemie- und Pharmaindustrie, aber auch in anderen Fertigungsprozessen wie Lackieranlagen aufgrund brennbarer Stäube oder eingesetzter Lösungsmittel explosionsfähige Atmosphären auftreten können, müssen die Bediensysteme zudem häufig auch die Anforderungen des Explosionsschutzes erfüllen.

Explosionsschutz und internationale Zulassungen

R. STAHL trägt diesen Forderungen bereits seit vielen Jahren Rechnung: Seit fast einem Jahrhundert in der Sicherheitstechnik für explosionsgefährdete Bereiche tätig, liegt auch bei den Bedien- und Beobachtungssystemen des Unternehmens der Fokus auf Ex-Anforderungen. Neueste Entwicklung ist die Geräteplattform ORCA, die bei einer Prüfstelle nach ATEX für Europa, nach NEC für die USA, nach CEC für Kanada und nach IECEx zertifiziert sind. Die IECEx-Zertifizierung und die Prüfunterlagen bilden die Grundlage für die vielen weiteren internationalen Zulassungen, wie z.B. PESO für Indien, CNEX für China usw. Wichtig sind neben den Zulassungen für explosionsgefährdete Bereiche natürlich die Konformität zu allen für die Zielländer gültigen Produktnormen, wie z.B. die der „Elektromagnetischen Verträglichkeit“ (EMV) und die der Funkanlagen, um nur einige zu nennen.

Zudem wurden beim Ex-Schutz insbesondere die Belange von Maschinenherstellern berücksichtigt: Im Gegensatz zu vielen anderen am Markt verfügbaren Geräten, bei denen das HMI zwar eine Zulassung für Ex-Zone 2 besitzt, aber das dennoch in ein Ex-Gehäuse eingebaut werden muss, können die ORCA-Geräte direkt verbaut und betrieben werden. Und das rechnet sich – denn ein zusätzliches Ex-Gehäuse und der notwendige Einbau verursachen Kosten, deren Höhe die Investitionskosten für das eigentliche HMI übersteigt. Die Geräte lassen sich bei kompakten Maschinen also einfach eigenständig in einen Ausschnitt der Maschine platzieren. Zusätzlich ist auch der Einbau in ein Gehäuse möglich, ohne dass der Ex-Schutz des Gehäuses betroffen ist. So kann das HMI wie üblich auch in ein Gehäuse an einem Tragarm platziert oder in einen Schaltschrank verbaut werden.

Mit dem modularen Aufbau der HMI geht R. STAHL neue Wege: Bei den ORCA-Geräten können einzelne Komponenten wie Elektronikbox und Displaybox getauscht werden. Das zahlt sich vor allem auch im Hinblick auf die Nachhaltigkeit und den Investitionsschutz aus. Denn im Gegensatz zu vergossenen Geräten, die zur Reparatur zurück ins Werk des Herstellers müssen, ist es möglich, dass die modularen ORCA-Geräte vom Personal des Betreibers selbst ausgetauscht werden. Maschinenhersteller können den modularen Aufbau nutzen, um sie ihren Kunden bei notwendigen Hardware-Updates oder im Reparaturfall eine komplett vorkonfigurierte Rechnereinheit zu liefern. Das spart beiden Zeit und Geld. Mit der Update-Fähigkeit wird für mindestens 15 Jahre Investitionssicherheit garantiert. In dieser Zeit spart das modulare Konzept gegenüber klassischen Bediensystemen schätzungsweise 50 % der Investitionskosten.

Kompakt und robust

Für Hersteller von Package Units sind vor allem die Fronteinbaugeräte wichtig: Diese gibt es bei ORCA in den Varianten 12“, 15“ und 22“ und die Geräte sind für die Ex-Zonen 1, 2, 21 und 22 sowie Class I & II,?Division 2 und Class III geeignet. Sie?sind modular aus Elektronikbox und Displaybox aufgebaut und können so für den Einsatzfall skaliert werden. Display und Touchscreens sind durch eine Frontscheibe aus gehärtetem Glas geschützt, wodurch die Geräte deutlich robuster sind, als klassische resistive Touchscreens.

Auch die Thin Client-Technologie reduziert für Maschinenhersteller die Komplexität: Sie sorgt für einen hohen Schutz vor Cyber-Risiken und senkt den Konfigurationsaufwand. Projektiert werden die Geräte mit gängiger HMI-Software.

Ein weiterer wesentlicher Aspekt für Maschinenhersteller ist der Bauraum. Die ORCA-Geräte haben einen im Verhältnis zur Displayfläche kleinen Footprint und eine geringe Einbautiefe. Das zahlt sich bei der Ausrüstung von Maschinen und Modulen aus – und insbesondere beim Einsatz in Reinräumen, in denen Stellfläche knapp und teuer ist. Dort kommt es zudem auf GMP-konforme Gehäuse an, die beim ORCA-HMI über ein Gehäuse mit Frontöffnung und GMP-Dichtung im Hygienic Design realisiert sind. Und auch hier punkten die ORCA-HMIs mit dem modularen Konzept: Im Wartungs- oder Reparaturfall lassen sich durch die einfache Bereitstellung und den Austausch von Gerätekomponenten nicht nur Stillstandszeiten sondern auch Wartungskosten deutlich reduzieren – ein Aspekt, der Maschinenhersteller angesichts wachsender Komplexität und steigender Verantwortung zumindest im Hinblick auf das HMI ruhig schlafen lässt.

Weiterführende Links:

Diese beiträge könnten Sie auch interessieren

Neuen Kommentar schreiben